微射流均质机凭借其超高压(通常 100-400MPa)下的剪切、碰撞、空化效应,能实现物料的纳米级分散、粒径均一化及结构改性,在电池领域的应用聚焦于解决电极材料分散不均、界面阻抗高、循环稳定性差等核心问题,覆盖正极、负极、电解质、隔膜等关键组件的制备与改性。以下从具体应用场景、技术优势及典型案例展开说明:

微射流均质机的核心价值是通过精准控制物料微观结构,优化电池的离子传输效率、电子导电性及结构稳定性,具体应用可分为四大方向:

正极材料(如 LiCoO₂、LiNi₁₋ₓᵧCoₓMnᵧO₂(NCM)、LiFePO₄(LFP))的粒径分布、团聚状态直接影响电极压实密度、离子扩散速率及循环寿命。微射流均质机的作用主要体现在两方面:

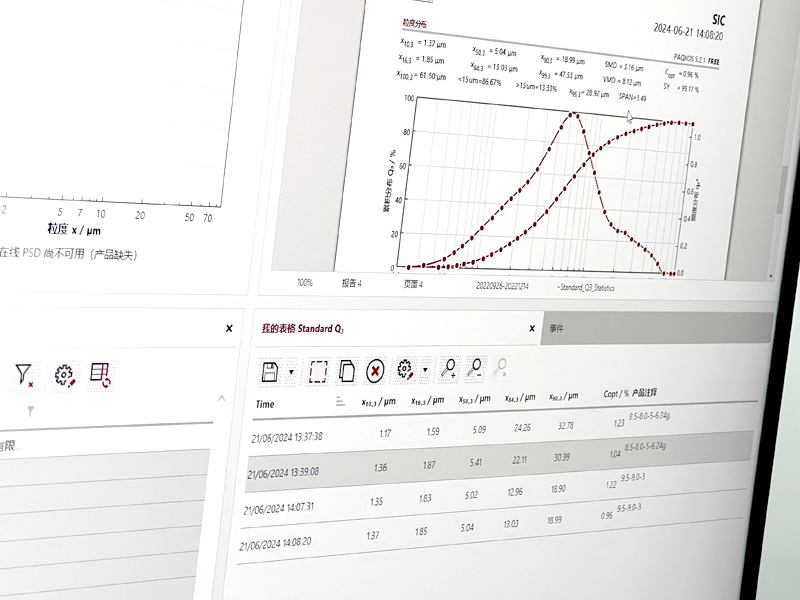

- 纳米级分散与粒径调控:正极材料原始颗粒易团聚(尤其 LFP 因表面能高,易形成微米级二次团聚体),导致电极涂层不均、活性位点暴露不足。微射流通过 “超高压下物料经微孔撞击反应腔” 的过程,将团聚体打散为均一的纳米级一次颗粒(通常 100-500nm),同时避免颗粒过度破碎导致的比表面积异常增大(防止电解液副反应加剧)。例如:LFP 正极浆料经微射流处理后,粒径分布宽度(Span 值)可从 1.5 降至 0.8 以下,电极压实密度提升 5%-10%,电池首次放电比容量提高 3%-5%。

- 表面包覆层的均匀沉积:为抑制正极材料(如 NCM)循环过程中的 “过渡金属溶出”,需在颗粒表面包覆 Al₂O₃、ZrO₂或 LiPO₃等保护层。传统搅拌法易导致包覆层厚薄不均(局部过厚影响离子传输,局部过薄无法防溶出),而微射流可将包覆剂(如 Al₂O₃纳米颗粒)与正极材料在超高压下强制混合,使包覆层厚度控制在5-20nm且均匀覆盖,溶出量降低 40% 以上,循环 500 次容量保持率提升 15%-20%。

负极材料(石墨、硅基材料、硬碳等)的核心痛点是:石墨易因层间膨胀导致电极开裂;硅基材料体积膨胀率高(≈300%)、导电性差。微射流均质机通过结构改性解决这些问题:

- 硅基负极的分散与复合改性:硅纳米颗粒(SiNP)易团聚,且与导电剂(如炭黑、碳纳米管 CNT)混合不均,导致电子传输路径断裂。微射流可将 SiNP 与 CNT 在溶剂中(如 N - 甲基吡咯烷酮 NMP)打散为均一的复合分散体,同时利用高压剪切使 CNT 均匀包覆在 SiNP 表面,形成 “导电网络 - 缓冲层” 一体化结构:案例:Si/C 复合负极经 300MPa 微射流处理后,SiNP 粒径均一性提升 60%,首次库伦效率从 80% 提升至 92%,循环 100 次容量保持率从 65% 提升至 88%。

- 石墨表面改性:对天然石墨进行 “微射流 + 包覆” 处理,可在石墨表面形成薄而均匀的无定形碳或聚合物层(如 PVDF-HFP),既抑制电解液在石墨表面的分解(减少 SEI 膜厚度),又降低层间膨胀率(从 10% 降至 5% 以下),改善低温放电性能(-20℃容量保持率提升 10%-15%)。

电解质(液态 / 固态)的离子电导率、稳定性直接决定电池倍率性能与安全性能,微射流的应用集中于:

- 液态电解质的添加剂分散:电解质中添加的阻燃剂(如磷酸酯类)、SEI 膜成膜剂(如氟代碳酸乙烯酯 FEC)易因溶解度低而析出,影响电解液均匀性。微射流可将添加剂颗粒打散至10-50nm,并强制分散于基础电解液(如 EC/DMC/LiPF₆)中,避免局部浓度过高导致的电极腐蚀,同时提升阻燃效果(热失控温度提高 30-50℃)。

- 固态电解质的致密化与分散:聚合物固态电解质(如 PEO-LiTFSI)中,Li 盐易团聚导致离子电导率低;无机固态电解质(如 Li₇La₃Zr₂O₁₂(LLZO))与聚合物复合时易产生界面空隙。微射流通过超高压剪切:

- 使 Li 盐在聚合物基体中均匀溶解,离子电导率提升 2-3 个数量级(室温下从 10⁻⁶ S/cm 升至 1 从 10⁻⁶ S/cm 升至 10⁻⁴ S/cm);

- 消除 LLZO 与聚合物的界面空隙,界面阻抗降低 50% 以上,改善固态电池的倍率性能(1C 放电容量保持率提升 20%)。

隔膜(如 PP/PE 多孔膜)的核心需求是高电解液润湿性、低孔径偏差及耐高温收缩,微射流的作用的是:

- 隔膜表面涂层的均匀涂覆:为提升隔膜润湿性,需在其表面涂覆 Al₂O₃、SiO₂或 PVDF 纳米涂层。传统涂覆法(如刮刀涂覆)易导致涂层厚度不均(±2μm)、孔隙堵塞,而微射流可将涂层浆料(如 Al₂O₃纳米颗粒 + 粘结剂)处理为均一的纳米分散体(粒径 < 100nm),再通过狭缝涂覆实现涂层厚度偏差 < 0.5μm,电解液接触角从 60° 降至 30° 以下,吸液率提升 30%。

- 多孔结构优化:对 PP 隔膜进行 “微射流 + 拉伸” 联合处理,可调控隔膜的孔径分布(从 0.1-5μm 窄化为 0.5-2μm),减少锂枝晶穿膜风险,同时提升热收缩率(150℃下热收缩率从 15% 降至 5% 以下),增强电池安全性。

相较于传统分散设备(如高速搅拌器、球磨机、超声分散仪),微射流在电池领域的核心优势体现在以下 4 点:

尽管微射流优势显著,仍需解决两大问题:

- 高能耗与设备成本:超高压运行导致能耗较高(约 0.5-1kWh/L),设备单价(工业级)达数百万元,需通过工艺优化(如降低处理压力、提高单次处理效率)降低成本;

- 易损件寿命:高压下的蓝宝石喷嘴、金刚石交互腔易磨损,需开发更耐磨损的材料(如碳化钨涂层)延长寿命。

未来,

微射流均质机将向 **“多工艺集成”** 方向发展,例如与原位表征(如在线粒径监测)、低温处理(针对热敏性材料)结合,进一步提升电池材料的制备精度与性能,尤其在高能量密度电池(如硅基负极电池、固态电池)的量产中具有重要潜力。